Überblick der speziellen Anforderungen und technischen Lösungen von Luftkühlern im Bereich Getränke-, Obst-, Gemüsekühlung und Schockfrosten.

Autoren:

Steven Duncan – Leiter Technik / Dipl. –Ing. (BA)

Ceslovas Kizlauskas – Forschung & Entwicklung / Dipl. –Ing.

Harald Zajdlik – Forschung & Entwicklung / staatl. Geprüfter Maschinenbautechniker

- Einleitung

- Schockfrosten

- Getränkekühlung

- Obst- und Gemüsekühlung

- Zusammenfassung

- Literaturverzeichnis

Einleitung

In der Lebensmittelkühlung werden Verdampfer/Luftkühler zur Luftabkühlung eingesetzt. Der Wärmeübertrager besteht dabei aus einem Kernrohr, in dem Kühlmittel geführt wird bzw. Kältemittel verdampft. Auf den Rohren sind Lamellen aufgebracht, die zur Oberflächenvergrößerung und Luftabkühlung dienen. Die Luftkühler werden als komplette Einheit ausgeliefert. Sie bestehen aus Wärmeübertrager, dem dazugehörigen Ventilator sowie Gehäuse und Zubehörteilen. Je nach Anwendung werden die Luftkühler unterschiedlich konstruktiv ausgelegt. Dieser Bericht zeigt anhand drei Anwendungsbeispiele (Schockfrosten, Getränkekühlung, Obst- und Gemüsekühlung) die unterschiedlichen Anforderungen sowie die jeweilige technische Ausführung der heute eingesetzten Luftkühler.

Schockfrosten

Durch Schockfrosten wird die Temperatur der einzelnen Lebensmittel innerhalb kürzester Zeit, zumeist binnen Minuten, auf die gewünschte Kerntemperatur von -20°C und tiefer abgesenkt. Durch den schnellen Abkühlungsprozess bleiben Wassergehalt, Nährstoffe sowie Vitamine dort wo sie hin gehören: im Produkt. Damit ist das Schockfrosten ein ideales Verfahren zur schonenden Konservierung von Lebensmitteln. Entscheidend ist dabei, dass die Tiefkühlkette im Nachgang eingehalten wird, Temperaturschwankungen vermieden werden und somit der Schutz gegen Austrocknung gewährleistet ist. Das sichert den andauernden Qualitätserhalt des Tiefkühlproduktes.

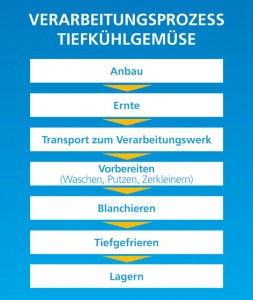

Die Tiefkälte wird zur Konservierung von Lebensmitteln eingesetzt. Diese Art der Konservierung wussten schon die menschlichen Vorfahren in prähistorischen Zeiten zu nutzen. Mit der Entdeckung der Schnellfrostung begann die industrielle Vermarktung gefrorener Lebensmittel. Seitdem haben sich steigende Absatzentwicklungen der Tiefkühlkost in Deutschland entwickelt (Gesamtverbrauch 2007 ca. viermal höher als 1977) [1]. Heutzutage werden Tiefkühlprodukte speziell zum Tiefgefrieren angebaut, zum optimalen Zeitpunkt geerntet und innerhalb kürzester Zeit verarbeitet und anschließend schockgefrostet (Abb.1).

Anders als beim herkömmlichen Einfrieren, bildet die Zellflüssigkeit bei diesem schnellen Abkühlverfahren in kurzer Zeit nur sehr kleine Eiskristalle (Abb.2), dies ist nur durch sehr hohe Gefriergeschwindigkeiten (ab 0,5 cm/h) zu erreichen. Die Zellwände und Membranen von Organellen werden dadurch nicht zerstört, sodass die Nährstoffe eingeschlossen bleiben. Beim Auftauen bleibt somit die Zellstruktur und damit die Konsistenz der Ware sowie die Aromaentwicklung erhalten und sind mit einem frischen Produkt vergleichbar. Besonders bei Lebensmitteln mit hohem Wassergehalt oder dünnen Zellwänden wie z.B. Beerenfrüchte ist das schnelle Schockfrosten unabdingbar. Die erhaltene Frische kann durch das Einfrieren mit herkömmlichen Kälteanlagen/Kühlschränken nicht erreicht werden – Ein entscheidender Faktor in der TK-Kühlung.

Im gesamten Tiefkühlmarkt stehen tiefgekühlte Backwaren anteilig an erster Stelle, gefolgt von Gemüse, Fleischwaren und Kartoffelerzeugnissen.

Backwarenfroster gehören heute zur Standardausrüstung einer Bäckerei. Die Backwaren, das sensibelste Lebensmittel, wenn es um Kälteanwendung geht, erfordert deshalb optimierte Anlagentechnik. Die optimierte Anlagentechnik hilft, Qualitäts-, Image– und letztendlich Umsatzverluste zu vermeiden. Sehr häufig werden durch unzureichende Kälteleistung und nicht bedarfsgerechte Technik Qualitätseinbußen verursacht. In der Praxis werden am häufigsten Teiglinge eingefroren. Durch unterschiedliche Backzusätze wird der Gefrierpunkt oft auf weit unter -10°C gesenkt. Um den Gärvorgang ausreichend zu unterbrechen ergibt sich die Anforderung des raschen Einfrierens der Ware auf Innentemperaturen von -18°C und kleiner. Dazu werden Raumtemperaturen von -30°C bis -35°C in Verbindung mit hoher Luftumwälzung benötigt. Denn nur so kann das Verpuffen der Hefestämme verhindert werden [2]. Die Schnellfrostung wird außerdem für Gemüse, unterschiedliche Fleischsorten, Kartoffelerzeugnisse, Tiefkühlgerichte, Fisch, Pizzas und weitere eingesetzt.

Technische Anforderungen an den Schockfroster

Der Schockfroster (Verdampfer) muss nun in Abstimmung der Kälteanlage die gestellten Anforderungen, insbesondere die schnelle Warenabkühlung bis in die Zellenkerne ermöglichen. Die Produktabkühlung erfolgt durch schnell bewegte Kaltluft, die um das Gefriergut geführt wird. Die Luft wird durch den Verdampfer stark abgekühlt, anschließend um die Ware geführt und wieder vom Verdampfer angesaugt. In industrieller Anwendung werden im Wesentlichen 2 Methoden angewandt:

Gefriertunnelsystem: Tiefkalte Luft wird in einem Tunnel zu den auf einem Band transportierten Lebensmitteln geführt, sie wird horizontal oder vertikal auf die einzelnen Etagen innerhalb der Anlage geleitet (Spiralbandtunnel) oder die kalte Luft wird mit Druck von unten durch eine siebartig gelochte Bodenwanne geblasen [3].

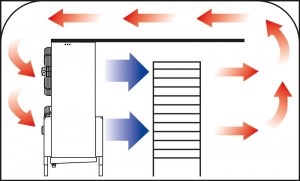

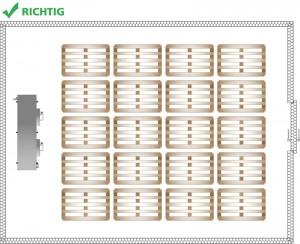

Gefrierkammersystem: Das Gefriergut wird auf Ablageflächen in mehreren Etagen gelagert, so genannten Hordenwagen. Dort wird die durch den Verdampfer abgekühlte Luft gezielt um das Gefriergut herumgeführt. Diese Methode wird bevorzugt in der Bäckereitechnik eingesetzt (Abb.3).

Bei der Schockfroster-Projektierung ist die Abstimmung der einzelnen Parameter besonders wichtig und müssen aufeinander abgestimmt werden:

- Luftvolumenstrom,

- Kühlfäche,

- Rohr-, Lamellensystem,

- Kältemittelverteilung und

- Kurze Abtauzeiten.

- Luftvolumenstrom

Für die optimale Durchdringung des Kühlgutes spielt die richtige Luftwechselrate und somit der Luftvolumenstrom eine essentielle Rolle. Die Luftwechselrate sollte bei dem 600 – 1000 fachen des Rauminhalts liegen. Bei der Auslegung des Schockfrosters muss der zu überwindende luftseitige Druckabfall der Ware berücksichtigt werden. Die Luftgeschwindigkeit sollte ca. 2,8 m/s bis max. 3.6 m/s betragen.

Kühlfläche

Der Luftkühler/Verdampfer muss während der Kühlphase in der Lage sein, die im Raum befindliche „überschüssige“ Feuchtigkeit aufzunehmen ohne zu stark an Kälteleistung zu verlieren. Diese Anforderung wird durch den Einsatz von Luftkühlern mit verhältnismäßig großen Oberflächen erfüllt. Aber nur Fläche zu liefern, ist nach langjähriger Erfahrung der Schockfrosterfertigung von GEA Küba nicht der richtige Ansatz.

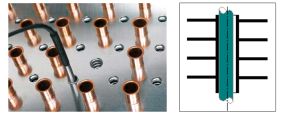

Rohr-, Lamellensystem

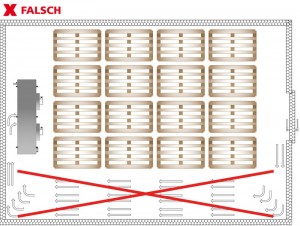

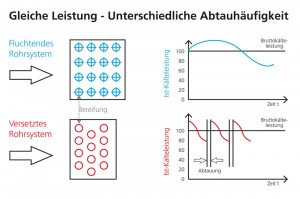

Bei Schockfrostern ist es besonders wichtig die Standzeiten zwischen den Abtauperioden möglichst hoch zu halten. Das bedeutet, dass nach der ersten Reifbildung an der Verdampferoberfläche, weiterhin genügend Kälteleistung und somit zügige Luftabkühlung gewährleistet werden muss. Für die Erfüllung der hohen Standzeiten sind zum einen Lamellenabstände von mind. 7mm erforderlich, zum anderen sollten fluchtende Rohrschaltungen verwendet werden. In Abb.4 ist der Vorteil des fluchtenden Rohrsystems gegenüber dem versetzten Rohrsystem graphisch dargestellt.

Vorteile des fluchtenden Rohrsystems:

- Geringerer Luftseitiger Druckabfall

- Verringerung der Lufteintrittsfläche durch Bereifung erfolgt langsamer, daraus folgt:

- Höhere Laufzeiten zwischen den Abtauperioden

- Geringere Entfeuchtung durch höhere Lamellentemperatur

- Weniger Vereisung durch geringere Entfeuchtung

- Weniger Abtauungen

Entscheidend für eine gleichmäßig konstante Abkühlkurve ist des Weiteren die optimale Kältemittelverteilung im Rohrsystem. Anzustreben ist eine optimale Kältemittelverteilung über den gesamten Temperatur- und Leistungsbereich, den der Froster zu durchfahren hat. Durch die Erfüllung der optimalen Kältemittelverteilung in Verbindung mit der optimalen Rohrschaltung, werden Eisnester, die den Luftstrom behindern und somit für ungleichmäßige Luftumwälzung sorgen, vermieden.

Nur die Kombination aus optimaler Kältemittelverteilung, guter Luftführung und effizienten Kühlflächen bei ausreichendem Lamellenabstand führt zu langen Standzeiten des Verdampfers.

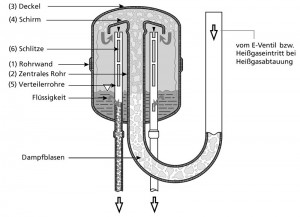

Strömungs- bzw. Venturiverteiler sind nur in der Lage, homogene Medien gleichmäßig zu verteilen. Bei einer 2-Phasenströmung liegt ein homogenes Gemisch aber nur bei annähernder Schallgeschwindigkeit vor und ist deshalb nur im begrenzten Einsatzbereich erreichbar. Der CAL-Verteiler hingegen nutzt den umgekehrten Weg, nämlich die beiden Phasen des Gemisches zu trennen. Die getrennten Phasen lassen sich dann ohne Schwierigkeit auf die gewünschte Passzahl aufteilen. Somit kann der Verteiler den gesamten Leistungsbereich abdecken. Je nach Belastung, ob viel oder wenig Kältemittel benötigt wird, ändern sich der Flüssigkeitsspiegel und das darüber befindliche Dampfvolumen. Im Gegensatz zum Venturi-Verteiler, bei dem nur eine kleine Düse für die Kältemittelverteilung zur Verfügung steht, übernimmt der CAL Verteiler, dank seines großen Volumens, die Funktion eines Pufferspeichers zwischen Expansionsventil und Verdampfer. Somit stehen immer genügend Dampf und Flüssigkeit zur korrekten Verdampferfüllung zur Verfügung.

Die Funktionsweise des CAL-Verteilers (Abb.5):

Das in dem zentralen Rohr (2) vom Ventil ankommende Flüssigkeits-/Dampf-Gemisch wird zwischen dem Schirm (4) und dem Deckel (3) an die Rohrwand (1) geleitet. Die Flüssigkeit läuft nach unten ab und sammelt sich im unteren Teil des Gefäßes, während der Dampf im oberen Teil verbleibt. Anschließend strömt der Dampf von oben in die VerteiIerrohre (5), während die Flüssigkeit durch die Schlitze (6) in diese eintritt. Die Höhe des Flüssigkeitsspiegels stellt sich entsprechend den Betriebsbedingungen ein.

Einzige Bedingung für das richtige Arbeiten des CAL-Verteilers ist eine nach Augenmaß senkrechte Einbaulage.

Vorteile:

- Verhinderung von Leistungsreduzierungen im Teillastbetrieb

- Verhinderung von zu starken Leistungsreduzierungen nach Bereifung der Lamellenoberfläche

- Geringere Überhitzungen möglich, aufgrund gleichmäßigerer Beaufschlagung. Daraus ergibt sich eine weitere Leistungssteigerung.

Beim Schockfrosten wird angestrebt, die Durchlaufzeiten des Kühlgutes bzw. die Maschinenlaufzeiten zu maximieren. Jede Unterbrechung führt zu wirtschaftlichen Einbußen. Daher sind möglichst wenig und kurze Abtauzeiten zu erzielen. In der Regel werden Schockfroster durch elektrische Heizungen abgetaut.

Die Grundlage für die ideale Abtauung ist eine gleichmäßige Bereifung des Wärmeübertragers und somit einer optimalen Kältemittelverteilung. Das gesamte Lamellenpaket sollte möglichst auf niedrige Oberflächentemperaturen aufgewärmt werden, sodass die Verluste gering gehalten werden und die aus dem Raum entzogene Feuchtigkeit nicht durch Verdampfung wieder zugeführt wird. Ziel der Abtauung ist ein gleichmäßig durchwärmter Lamellenkörper ohne Eisnester.

Hinweise zur optimalen elektrischen Abtauung:

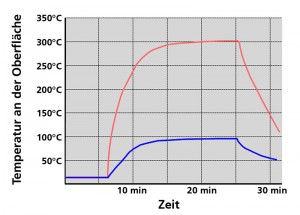

Die elektrischen Abtauheizungen sollten mit Wärmeleitrohr ausgestattet werden. Ohne Wärmeleitrohr können Oberflächentemperaturen von bis zu 300°C entstehen, wodurch es zu hohen Verlusten kommt. Das System mit dem Küba Wärmeleitrohr und Heizstab erzielt durch die formschlüssige Verbindung zwischen Lamelle und Wärmeleitrohr Temperaturen um 90°C. Durch das verhältnismäßig niedrige Temperaturniveau erfolgt das Abtauen des Reifs und Abführung des Tauwassers ohne Dampfschwadenbildung. Die Vorteile des Wärmeleitrohrs sind durch Messungen verifiziert und in Abb.6a dargestellt.

mit formschlüssiger Verbindung zur Lamelle

Der Einsatz des beschriebenen hocheffizienten Abtausystems in Kombination mit hohen Oberflächenbelastungen (W/m²) führt zu kurzen Abtauzeiten.

Getränkekühlung

Die Getränkekühlung stellt in der Kältetechnik eine der einfachsten Anforderungen dar. Das Umfeld sowie das Kühlgut ist einfach handzuhaben. Niedrige Investitions- und Betriebskosten und die möglichst platzsparende Konstruktion des Luftkühlers sind die wesentlichen Anforderungen. Komplexere Einflussfaktoren wie z.B. Feuchteverlust des Kühlgutes, Korrosion durch z.B. aggressive Umgebung sind nicht zu berücksichtigen.

Die bei der Getränkekühlung am häufigsten anzutreffende Anwendung von lamellierten Wärmetauschern ist die Kühlung von Theken und Kleinkühlräumen. Hier werden Getränkeflaschen im Supermarkt oder an Tankstellen für den Convenience Kunden gekühlt. Der Temperaturbereich liegt zwischen 6°C und 8°C. Lamellenoberflächentemperaturen liegen um die 0°C. Durch die hohen Lufttemperaturen kann eine kostengünstige Umluftabtauung eingesetzt werden. Hierbei wird warme Raumluft mithilfe des Ventilators durch den Luftkühler geblasen und der angefallene Reif abgetaut.

Die eingesetzten Kleinkühler sind leicht zu reinigen und haben durch die eingesetzte Pulverlackierung eine hygienische Oberfläche, die gleichzeitig als Korrosionsschutz dient (Abb.7a & b).

Die höchste Qualität und Frische besteht bei den meisten Gemüsearten unmittelbar nach der Ernte. Bei zahlreichen Obstsorten und auch einigen Gemüsefrüchten hingegen ist das Produkt unmittelbar nach der Ernte noch nicht genussreif. Während der Lagerung findet daher eine „Nachreifung“ statt (z.B. Bananen, Tomaten etc.). Aus bekannten Gründen kann das frische Gemüse nicht unmittelbar nach der Ernte vertrieben werden. Es muss transportiert und/oder eingelagert werden.

Eine Pflanze kann nur dann eine lange Haltbarkeit besitzen, wenn sie die während des Wachstums gespeicherte Energie nach der Ernte lange beibehält, also möglichst geringe Stoffwechselaktivität (Gesamtheit der biochemischen Umsetzungen) während der Lagerung stattfindet. Dabei muss in zwei Phasen der Lagerung unterschieden werden: Die Einlagerungsphase, bei der die Feldwärme möglichst schnell entzogen und das Obst und Gemüse auf Lagertemperatur gebracht wird, und der Lagerphase mit nur noch 1% bis 15% der Kälteleistung bei Einlagerung.

Temperaturverlauf und Feuchtigkeit der Umgebungsluft tragen stark zu den beiden physiologischen Reaktionen, Atmung und Transpiration der Ware bei [4].

Die Hauptursachen für den Schwund oder Gewichtsverlust von Obst und Gemüse während der Lagerung, sind zum einen durch CO2-Produktion und zum anderen durch Transpiration (Wasserverlust) zu finden. Wasserverluste machen ca. 90% des Schwundes aus. Nachfolgend sind beispielhaft die maximalen Wasserverluste für Blattgemüse, Bohnen und Karotten angegeben:

Unverkäuflichkeit des Produktes bei:

- Blattgemüse 3% Wasserverlust

- Bohnen 5% Wasserverlust

- Karotten 8-9% Wasserverlust

Technische Anforderungen an den Luftkühler

Der Luftkühler spielt für den Qualitätserhalt der Lagerware eine dominante Rolle. Folgende Hauptmerkmale werden durch den Luftkühler beeinflusst und sollten speziell für die Obst- und Gemüsekühlung eingehalten werden:

- Gleichmäßige Luftverteilung im Kühlraum

- Möglichst kurze Abkühlzeiten

- Gleichmäßige Abkühlung der Ware

- Möglichst keine Temperaturschwankungen der Ware

- Geringe Luftentfeuchtung

Luft und Temperaturverteilung im Kühlraum

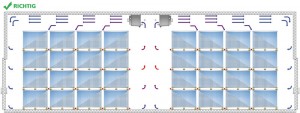

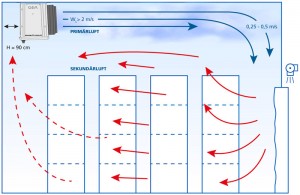

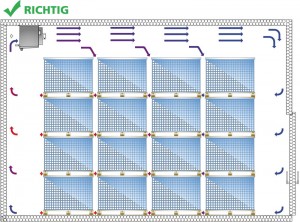

Für die Obst- und Gemüsekühlung ist es besonders wichtig, dass das gesamte Kühlgut mit der umgewälzten Luft vom Luftkühler beaufschlagt wird. Jedoch gilt zu beachten, dass das Kühlgut nur mit der Sekundärluft in Berührung kommt (Abb.8). Der Grund dafür ist die Entfeuchtung der Ware, die mit der Luftgeschwindigkeit der vorbeistreichenden Luft zunimmt.

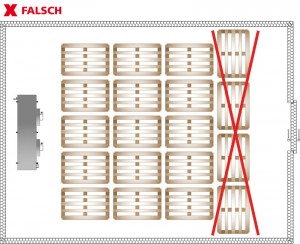

Wichtigste Voraussetzung ist die richtige Positionierung des Luftkühlers. Der Luftkühler benötigt einen freien Luftausblas sowie einen sicheren Rückluftstrom, auch Primär- und Sekundärluft genannt. Dabei ist zu beachten, dass die Luft frei zirkulieren kann und keine Hindernisse in den Luftstrom gesetzt werden. Dies können unter anderem Unterzüge oder Stahlträger sowie abgehängte Beleuchtungen sein. Des Weiteren sollte bei der Positionierung des Luftkühlers darauf geachtet werden, dass er nicht über der Tür oder unmittelbar neben Druckausgleichsöffnungen platziert wird, um den Eintritt von Feuchtigkeit und Warmluft zu vermeiden und somit einer Vereisung des Luftkühlers entgegen zu wirken. Beispiele für die richtige Positionierung sind in Abb.9 a -e aufgezeigt:

Abb.9b Unbedingt zu vermeiden: Durch größeren Wandabstand zu einer Seite streift die Sekundärluft am Kühlgut vorbei.

Abb.9e Die sicherste Variante bei großen Räumen: die Luftkühler in geeignetem Abstand in die Mitte des Raumes montieren, so dass die Kühler voneinander wegblasen.

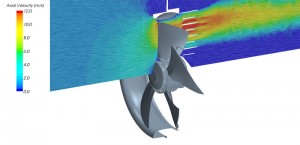

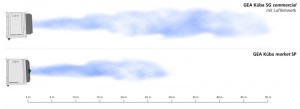

Neben der richtigen Positionierung der Luftkühler muss sichergestellt werden, dass die Wurfweite richtig auf die Raumlänge zugeschnitten ist. Nur so gelangt der Luftstrom bis in die äußersten Winkel des Kühlraums und garantiert kurze Abkühlzeiten, homogene Temperierung der Produkte und minimierte Temperaturschwankungen. Um dieser Anforderung technisch gerecht zu werden, wurde von der Firma ebm-Papst im Zuge einer gemeinsamen Entwicklung mit GEA Küba ein neuartiges Luftleitwerk entwickelt (Abb.10a & b).

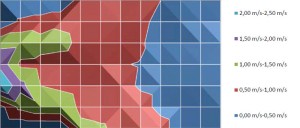

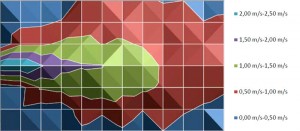

Gekrümmte Leitschaufeln greifen den Drall aus der Flügelbewegung auf und leiten den dynamischen Luftstrom in die Horizontale. Der Vorteil im Kühlraum: ein starker, gebündelter Luftstrom mit bis zu 15% größerer Wurfweite im Vergleich zum bisherigen Gleichrichter bei geringerem Luftwiderstand und höherer Luftmenge. Hier wurden alle Systemkomponenten durch die entsprechende Strömungssimulation (CFD) und Praxistests optimal aufeinander abgestimmt (Abb.11).

In Abb.12a und 12b ist die Luftgeschwindigkeitsverteilung des Luftausblases der Luftkühler in Draufsicht dargestellt. Links befindet sich jeweils der Luftkühler mit Luftführung von links (Luftkühler) nach rechts (Kühlraumdecke). Anhand Abb.12b ist zu erkennen dass die Luftverteilung in Ausführung mit Luftleitwerk deutlich homogener als in Ausführung ohne Luftleitwerk ausfällt.

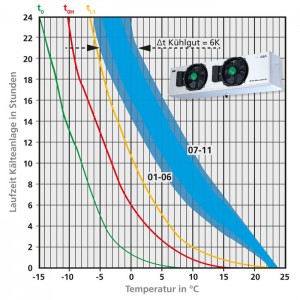

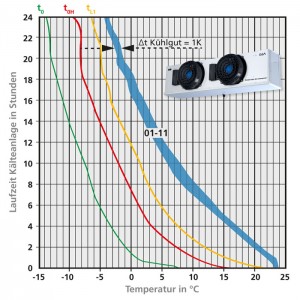

Der optimale Wert der Raumluft liegt innerhalb eines engen Temperaturbandes. Bei schlechter Raumdurchspülung können jedoch Temperaturunterschiede von bis zu 6K auftreten. Durch Versuche wurden die Waren-Abkühlkurven und Temperaturverteilung über 24 Stunden mit zwei verschiedenen Luftkühlern – mit und ohne Luftleitwerk – bestimmt.

Verteilung der Warentemperatur-Messpunkte im Raum Raumabmessungen:

Höhe 2,25 m, Breite 2,98 m, Länge 7,46 m

In Abb.13 ist der betriebene Versuch schematisch dargestellt. Die blauen Behälter mit den Ziffern 1 bis 11 entsprechen Glykolbehältern, die als Wärme/Kältespeicher im Kühlraum aufgestellt wurden. Die Kälteanlage wurde 24 Stunden betrieben und die einzelnen Glykol-Temperaturen aufgezeichnet. Zum Vergleich wurden zwei saugende Luftkühler, einmal mit und einmal ohne Luftleitwerk, getestet. In Abb.14 sind die Testergebnisse im Diagramm dargestellt.

Der Luftkühler mit Luftleitwerk weist eine geringere Temperaturspreizung der Ware (ca. 1K) während der Abkühlphase auf, als der Luftkühler ohne Luftleitwerk (ca. 6K). Je größer die Temperaturspreizung, desto schlechter ist die Temperaturverteilung im gesamten Kühlraum. In Verbindung mit produktspezifischer Stapelung kann mit saugender Luftführung plus Luftleitwerk eine bessere Raumdurchspülung erzielt werden, wodurch im wesentlichen Wärmenester vermieden werden, um die Qualität und Frische der Ware möglichst lange zu halten [6].

Geringe Entfeuchtung

Der Feuchteverlust der gekühlten Ware wird hauptsächlich durch das Dampfdruckdefizit im Lager bestimmt. Als Dampfdruckdefizit wird die Differenz des Dampfdrucks zwischen der laminaren Grenzschicht um das Lagergut und der Umgebungsluft bezeichnet. Je größer das Dampfdruckdefizit, desto größer der Feuchteverlust. Das Dampfdruckdefizit lässt sich durch Temperatur- und Feuchtigkeitsführung im Lagerraum beeinflussen. Um das Defizit gering zu halten, sind kleine Temperaturdifferenzen und hohe Luftfeuchtigkeit wichtig.

Bezogen auf den Luftkühler bedeutet das, dass die zu wählende Eintritts-Temperaturdifferenz zwischen Verdampfung und Lufteintritt so gering wie möglich gehalten werden muss. Das stellt erhöhte Anforderungen an Kältemittelverteiler und Expansionsventil. Bei Eintrittstemperaturdifferenzen von 6K und niedriger muss ein elektronisches Expansionsventil und CAL-Verteiler verwendet werden. Resultierend ergibt sich eine höhere Raumluftfeuchte und Verdampfungstemperatur to, die Entfeuchtungsleistung sinkt und gleichzeitig wird Energie eingespart, da die Anhebung von to um 1K ca. 3% Energieeinsparung bringt.

Zusammenfassung

Die Getränkekühlung stellt in der Kältetechnik eine der einfachsten Anforderungen dar. Das Schockfrosten und auch die Obst und Gemüsekühlung sind wesentlich komplexer und benötigen unterschiedliche technische Lösungen der Luftkühlerausführung.

Das Schockgefrieren von Lebensmitteln gehört heute zum Standardprozess in der Lebensmittelindustrie. Durch das schnelle Gefrieren wird die Temperatur der einzelnen Lebensmittel innerhalb kürzester Zeit, zumeist binnen Minuten, auf die gewünschte Kerntemperatur von -20°C und tiefer abgesenkt. Je schneller die Abkühlung, desto geringer die Eiskristallbildung, dadurch werden die Zellwände nicht zerstört und der Zellsaft bleibt in der Zelle erhalten. Vitamine, Mineralien sowie Geschmack bleiben geschützt. Hohe Gefriergeschwindigkeiten stellen hohe Anforderungen an den Schockfroster. Technische Kriterien wie, Kühlfläche, Luftvolumenstrom, Rohr- Lamellensystem und nicht zu Letzt die Kältemittelverteilung müssen höchsten Ansprüchen gerecht werden und optimal aufeinander abgestimmt sein.

Für die Obst- und Gemüsekühlung sind eine geringe Temperaturdifferenz und hohe Luftfeuchtigkeit im Kühlraum wichtige Faktoren. Hinzu kommt eine gute Raumspülung, um die Ware bei der Einlagerungsphase gleichmäßig schnell abzukühlen und während der Lagerphase die nötige Lagertemperatur zu halten. Dabei ist die richtige Belegung des Kühlraums ebenfalls ein wichtiges Kriterium, um die Luftführung um das Lagergut zu gewährleisten.

Literaturverzeichnis

[1] Deutsches Tiefkühlinstitut e.V. 2012. https://www.tiefkuehlkost.de/

[2] Brenner, Fritz: Interne Dokumente der GEA Küba GmbH

[3] Dr. Jakobs, Rainer. 2009. Vorlesung, Kälteanwendung – Behandlung von Lebensmittel. Maintal: Europäische Studienakademie Kälte – Klima – Lüftung.

[4] Willging, Claudia. 2001, Wirkung fluktuierender Temperatur auf Gemüse in der Nacherntephase, Dissertation, Technische Universität München

[5] Dr. Willging, Claudia. 6. April 2011, Vortrag Supermarkt-Symposium Nürnberg

[6] Duncan, Steven und Kizlauskas, Ceslovas. 2012, Vergleich von saugenden und drückenden Luftkühlern, Kälte Klima Aktuell Großkälte 2012

Autoren:

Dipl.-Ing. (BA) Steven Duncan, Leiter Technik

Dipl.-Ing. Cselovas Kizlauskas, Forschung & Entwicklung,

Harald Zajdilik, Forschung & Entwicklung / staatl. Geprüfter Maschinenbautechniker

GEA Küba, 82065 Baierbrunn

Fotos / Grafiken: GEA Küba, Abb. 10b ebm-papst

www.gea.com

Mit RSS-Feed - keine neuen Artikel verpassen

Mit RSS-Feed - keine neuen Artikel verpassen

Interessanter Artikel. Wann ist dieser Beitrag im IHKS-Fachjournal

erschienen?

Bitte um Info wegen Quellenangabe in einem Literaturverzeichnis.

Gruß + vielen Dank!

Dieter Korn

Der Artikel ist 12. November 2013 exclusiv hier an dieser Stelle erschienen.